2026.02.20

インフラ事業者と組み、高所作業ロボを開発。目指すは、汎用ロボのプラットフォーマー【建設業の未来インタビュー⑱ 前編】 高所でのインフラメンテナンス作業を担うロボットを人間が安全な場所で操作する――。インフラメンテナンスの将来像を、設備管理者や元請け企業との協働で実現しようとするベンチャー企業が、滋賀県草津市に本社を置く株式会社人機一体です。西日本旅客鉄道や竹中土木との協働で高所作業ロボットの開発に取り組み、将来は汎用ロボットのプラットフォーマーを目指す同社。現在の取り組みから将来に向けた構想まで、代表取締役社長の金岡博士(かなおか・はかせ)氏にうかがいました。

文:茂木 俊輔(ジャーナリスト) 写真:鈴木 拓也

ロボットメーカーではなく、ロボットの新コンセプトを社会実装するコンサル会社

――西日本旅客鉄道株式会社(JR西日本)との共同プロジェクトは2020年5月に始動しました。高所に設置されている鉄道電気設備のメンテナンス作業を担うロボットの現場実装に向け、まずは人機一体で試作機の開発を重ね、その成果を基に2024年5月には日本信号株式会社が実用機を完成させています。人機一体の立ち位置を教えてください。

2021年3月、独自技術を基に1号試作機(零式人機 ver.1.0)を開発したのに続き、2022年3月には線路内での実証試験を見据え、小型軽量化した2号試作機(零式人機 ver.2.0)を開発しました。同年4月からは、この2号試作機を用いて実証試験を1年以上続けました。その結果、JR西日本から一定の評価をいただけたことから、試作機に関する技術情報をメーカーである日本信号に提供し、同社で実用機を完成させたのです。

人機一体はロボットメーカーではありません。むしろコンサルタントに近い。ただし、一般的なコンサルタントはものづくりまで手掛けませんし、実装責任も負いませんが、私たちは違います。ニーズのヒアリングに基づき実用可能な新コンセプトを提案し、そのために必要な先端ロボット工学技術も提供しますし、必要ならば新たな技術も発明します。実証試験に用いる試作機の開発も行います。そこで社会実装が可能であると確認されてから、メーカーに引き継ぎます。

西日本旅客鉄道株式会社、日本信号株式会社、株式会社東洋車輛、人機一体が開発した工事車両一体型人型ロボット「零式人機 ver.2.0」。鉄道工事用車両に人型ロボットを搭載し、高所で人間が作業していた多様な設備メンテナンスに対応するPoC試作機(写真提供:JR西日本)

西日本旅客鉄道株式会社、日本信号株式会社、株式会社東洋車輛、人機一体が開発した工事車両一体型人型ロボット「零式人機 ver.2.0」。鉄道工事用車両に人型ロボットを搭載し、高所で人間が作業していた多様な設備メンテナンスに対応するPoC試作機(写真提供:JR西日本)

――現在、株式会社竹中土木との間で開発を進める「橋梁耐震補強用鋼製ブラケット 取付ロボット」も、同じような進め方で実用機の開発にまで至るわけですか。

はい。実用機の開発に向けた実証試験を2026年内には行う予定です。このロボット開発はそもそも、鋼製ブラケットの取り付け作業を機械化したいというご要望から始まりました。

橋梁の耐震補強工事では、橋脚の上部に重さ1トンほどの鋼製ブラケットを取り付けます。取り付け位置は橋梁の桁下ということもあり、鋼製ブラケットは非常に重いにもかかわらず、クレーンでは最後まで取り付けることができません。ある程度の高さまでクレーンで持ち上げ、その後はチェーンブロックに盛り替え、ボルト位置に合わせて人間がブラケットの位置を微調整するといったことを手作業で進めていかざるを得ない、熟練技能を有する作業員にしかできない危険な重作業だったのです。

(1)クレーンで持ち上げられる高さまで運搬し、(2)チェーンブロックに盛り替え、(3)人力作業で設置高まで揚重。(4)複数のチェーンブロックを使い、位置調整するなど、人手も時間もかかる作業となる(写真提供:人機一体)

(1)クレーンで持ち上げられる高さまで運搬し、(2)チェーンブロックに盛り替え、(3)人力作業で設置高まで揚重。(4)複数のチェーンブロックを使い、位置調整するなど、人手も時間もかかる作業となる(写真提供:人機一体)

安全性の確保や作業効率の向上が長年の課題としてありました。それに対して人機一体は、「スチュワートプラットフォーム」というロボット工学の世界では古くからあるパラレルリンク構造を採用した「人機スチュワートプラットフォーム」というロボットを提案しました。

どのようなロボットかというと、天板を支える6本のシリンダがレバー操作で連動し、天板を3次元空間上で自在に動かせるものです。このロボットをラフテレーンクレーンに取り付けることで、これまで手作業で行っていた鋼製ブラケットの揚重から、位置決め、設置、ボルト仮締結まで、一連の取り付け工程を、効率的に、また安全に行えるようになります。しかも、直感的な操作が可能なため、遠隔で操作する人間はブロックを組み立てる感覚で取り付け作業に臨めます。

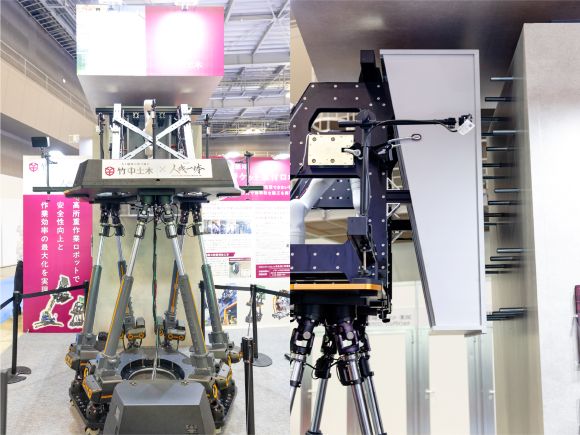

人機一体が開発した「人機スチュワートプラットフォーム ver.2.0」が「ハイウェイテクノフェア2025」の竹中土木のブースにて展示された。遠隔操作によって6本のシリンダが連動し、ブラケットの位置調整・取り付けを行う

人機一体が開発した「人機スチュワートプラットフォーム ver.2.0」が「ハイウェイテクノフェア2025」の竹中土木のブースにて展示された。遠隔操作によって6本のシリンダが連動し、ブラケットの位置調整・取り付けを行う

例えば、橋脚にあらかじめ取り付けられた20本のアンカーボルトの位置に、鋼製ブラケットのボルト穴をぴたりと合わせてはめ込む作業があります。クリアランスは公称1mm、実質はほぼゼロに近い。実際の現場は図面とはどうしてもズレが生じ、事前にプログラムしておくことができないため、一般的な位置制御のロボットでの作業は困難なのです。

人機一体独自技術で、人間の「作業」ではなく「力」を再現する

――状況に合わせたはめ込み作業を高精度で行うのは、一般的なロボットは確かに苦手そうです。そんな作業も難なくこなせるのは、仕組みが違うからでしょうか。

そうです。一般的なロボットは人間の動作を再現します。動きをプログラムしておくと、その軌道通りに動くのです。しかし私たちのロボットは違います。「人間の動作」ではなく「人間の力」を再現する、ここが大きなポイントです。操作レバーを弱い力で操れば、ロボットはそっと動く。強い力にすれば、ロボットは大きな力を発揮する。力を制御することで、高精度な作業を可能にしているのです。

とはいえ、力の制御は難しく、とりわけ大きな力を制御する技術は確立してはいませんでした。そこで私たちが開発した独自の力制御技術(プロクシベースト・アドミタンス制御)を活用し、大きな力でも安定的にコントロールできるようにプログラムしています。

人機一体本社の秘密基地に保管される試作機「零式人機 ver.2.0」。アーム部には人機一体の独自の技術が組み込まれている

人機一体本社の秘密基地に保管される試作機「零式人機 ver.2.0」。アーム部には人機一体の独自の技術が組み込まれている

――ロボット側が受ける力加減は、人間側にも伝わるのですか。

はい、伝わります。操作レバーを動かす力がロボットの腕を動かす力になり、その手応えは操作レバーにフィードバックされます。すると、人間はそこで自らの力を制御したりします。力の制御機構はロボット側に搭載されていますが、人間側でもロボット側の力加減を感じ取り、力を制御することが可能です。

こういう身体性が大事なんです。操作には慣れが必要ですが、一度慣れてしまえば、ロボットの着ぐるみの中に入って、その動きを直接操っている感覚を得られるようになるはずです。しかも人間の力を増幅してくれますから、たとえ重量物でも、ロボットを通して自分の思い通りに軽く動かせます。不思議な感覚ですよ。

操縦ハンドルを通じ、人とロボットの双方向に微妙な力加減が伝わる

操縦ハンドルを通じ、人とロボットの双方向に微妙な力加減が伝わる

――油圧ショベルのような建設機械型のロボットを操作する動画を拝見しました。一般的な建機の場合、それなりに習熟しないと思い通りに操れないと思いますが、このロボットは直感的に操れているように見えます。

ありがとうございます。直感的に操作できるというのは、大事なことです。担い手不足が問題になっている時代ですから、今は熟練技能者のスキルをAIロボットに学習させるという研究開発が進んでいます。一定程度重要であるとは思いますが、一方で、若干の違和感を抱いてしまうのが正直なところです。

人間がスキルを発揮するとき、道具を用いることがあります。そこでは、人間の身体性の上に構築されたスキルが、道具を介して環境に働きかけ、インタラクションを生み出します。人間はその相互作用の中でルールを学び、熟練度を上げていくわけです。

道具が変わると、何が起きるか。環境との相互作用に違いが生じます。その結果、熟練度が低いうちは違いに対応できず、スキルを十分に発揮できなくなります。しかし熟練度が高ければ、それまでに多くのルールを学んでいますから、相互作用の違いにも柔軟に対応可能です。道具が変わっても、影響を受けにくくなるのです。

人間は、環境との相互作用の中で道具を柔軟に操り、スキルを発揮します。ところが、熟練技能者のスキルをAIロボットに学習させる発想は、学習方法にもよりますが、スキルを固定的に捉えているように思えます。そこに、違和感を抱いているのです。

では、直感的な操作がなぜ大事なのか。それは、道具であるロボットが、それを操る人間にとって使いやすくなれば、それを介して働きかけている環境との相互作用を理解しやすくなり、その結果、人間にとってだけでなくAIにとっても、そのロボットを操る熟練度を上げやすくなるからです。

――ロボットの働きを俯瞰的に捉えた独創的な見方です。ところで人機一体は、汎用ロボットのプラットフォーマーを目指す、と明言されていますね。どんなことをお考えなのですか。

その前にまずプラットフォームの例として、コンピューターを引き合いに出します。今は汎用情報処理プラットフォームとしてのパソコン、タブレット、スマートフォンなどがあり、その上で多様なアプリケーションが動いていますよね。昔はただの「計算」専用機という位置付けでした。それが、汎用情報処理プラットフォームに変わったことで、産業としてコンピューターがここまで成長できたのです。ロボットも専用機の位置付けから脱する必要があると考えています。

つまり、汎用情報処理ならぬ汎用物理作業プラットフォームへの転換が必要です。専用ロボットをそれぞれの用途毎の専用機としてつくるのではなく、まず汎用ロボットがあり、そこに特定作業用の専用アプリを加え、それぞれの用途に横展開して活躍させていく――。それが、本来あるべき姿です。

もちろん、ロボットとコンピューターを全く同列には語れません。しかしロボットを産業として成長させていくには、こうした方向性が不可欠です。特定の作業ごとに専用ロボットを開発しても、コストばかりが嵩みます。今のままでは、人間の方が安上がりで済む、という結果に終わりかねません。それは短期的には最適解かもしれませんが、中長期的には悪手です。気がついた時にはもう、人間の作業員は高くて雇えず、ロボットは全て海外製で席捲されていて、国力の根幹であるインフラメンテナンスを海外の技術に頼り、国富を流出させながらでなければ維持できない状況になりかねないからです。そうしないためには、日本発の汎用物理作業プラットフォームをインフラメンテナンスの分野で確立することが必要だと考えています。

――ロボット産業としてのあるべき展開ということですね。後編では、まずプラットフォーマーとしての具体的な取り組みからお聞きしていきます。

※記事の情報は2026年2月20日時点のものです。

【後編】(2月25日公開予定)へ続く

- 金岡 博士(かなおか・はかせ)

株式会社人機一体代表取締役社長 兼 立命館大学 先端ロボティクス研究センター 客員教授

京都大学博士(工学)取得後、立命館大学理工学部ロボティクス学科助手を経て 2003 年に立命館大学理工学部ロボティクス学科講師に就任。力学ベースのロボット工学技術の実装について研究開発を行なう傍ら 2007 年にマンマシンシナジーエフェクタズ株式会社を設立した。東日本大震災時、ロボット工学技術が現場で十分に活用されていないことに無力感を覚え事業を本格化。その決意表明として 2015 年に商号を株式会社人機一体に変更した。知的財産を活用した独自の課題解決型サービス、ビジネスモデルである「人機プラットフォーム」を考案し、人間機械相乗効果器、すなわち人機の社会実装に向けて邁進する。

![自著を語る[自著で紹介する建設の魅力]](/common/images/side_bnr_books.jpg)

![どぼく偉人ファイル[古今東西のどぼく偉人をピックアップ]](/common/images/side_bnr_greatman.jpg)

![建機の歴史[建機にまつわる歴史を紹介]](/common/images/side_bnr_history.jpg)

![天気の読み方[建設現場で役立つ!]](/common/images/side_bnr_weather.jpg)