2020.12.18

舗装の要「アスファルトフィニッシャ」【後編】整備の様子を大公開! 道路メンテナンスや駐車場の舗装などアスファルト工事には欠かせないアスファルトフィニッシャ。後編ではアクティオの九州道路工場で、めったに見られないアスファルトフィニッシャの整備の様子をご紹介する。

自動車が空を飛ばない限り存在し続ける建機

道路機械業界内では、自動車が空を飛ばない限り無くなることはない建設機械と言われる、アスファルトフィニッシャ。アクティオでは九州地区だけでも80台を所有し、道路メンテナンスや、駐車場の舗装、災害復旧の現場に送り込んでいる。

今回、めったに見ることのできない、アスファルトフィニッシャのオーバーホール作業を、九州テクノパーク工場で取材することができた。アスファルトフィニッシャのダイナミックな整備の一端をご覧いただこう。

九州テクノパーク工場(九州道路機械工場)

アクティオの九州テクノパーク工場(九州道路機械工場)

アクティオの九州テクノパーク工場(九州道路機械工場)

アスファルトフィニッシャの整備が行われたのは、アクティオの九州テクノパーク工場の一角にある九州道路機械工場の整備場だ。

ほぼ、アスファルトフィニッシャのためだけにカスタマイズされた、九州道路機械工場の整備場

ほぼ、アスファルトフィニッシャのためだけにカスタマイズされた、九州道路機械工場の整備場

ここにはアスファルトフィニッシャのためだけに設計された専用ピットが設けられ、安全で効率的な作業が行えるようになっている。

床に設けられたアスファルトフィニッシャ専用のピット

床に設けられたアスファルトフィニッシャ専用のピット

アスファルトフィニッシャの整備には、車体の下部からアプローチする場面が頻繁にある。ピットの下に作業員が入れるスペースが設けられており、車体の下から作業ができる。ピットは必要不可欠な設備だ。

ピットのおかげで、車体裏側に容易に、しかも安全にアプローチできる

ピットのおかげで、車体裏側に容易に、しかも安全にアプローチできる

今回オーバーホールするのは、舗装の現場で数年間稼働してきた機体。範多機械製のF1741WZという機種だ。アスファルトフィニッシャの中では比較的小型で、住宅地の駐車場などの舗装にもよく使われているものだ。アスファルトフィニッシャは、通常、稼働5~6年でオーバーホールを行うという。今回は、ホッパーのコンベアや、スクリュー、スクリードの構成部品であるスクリード底板、バイブレーター、バーナーといった主だったパーツを交換する。

オーバーホール開始!

まず、最初の作業はホッパーとトラクターが合体した本体と、後部のスクリードの切り離しだ。

まず、後部のスクリード部とホッパーを備えた本体が分離された

まず、後部のスクリード部とホッパーを備えた本体が分離された

本体とスクリードを繋ぐアームを分離し、油圧ホースや電源ケーブルを取り外す。そして、切り離された本体をゆっくりと前進させ、待ち受けるピットの真上に移動させる。

ピット上部に据えられた本体。いよいよ整備が始まる

ピット上部に据えられた本体。いよいよ整備が始まる

アスファルトとの闘い

通常のトラックやダンプなら、いくら汚れているといっても泥や多少の錆だろう。しかし、アスファルトフィニッシャの汚れは、こびりついた「アスファルト」だ。長年の現場で付着したアスファルトが、まるで岩のようになって車体のあちこちに盛り上がっている。これから外すべきボルトやナットもことごとく、このアスファルトに埋もれているのだ。

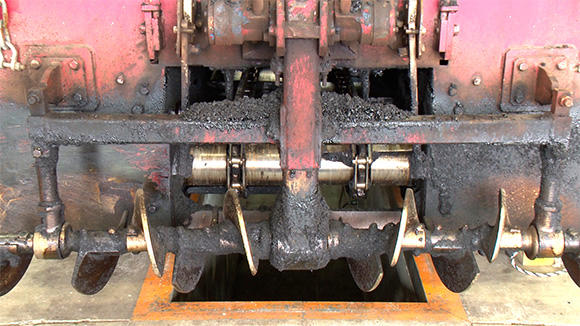

使い込まれたスクリュー。アスファルトが盛り上がっている

使い込まれたスクリュー。アスファルトが盛り上がっている

こびりついたアスファルトを、ジェットタガネを使って剥がしていく。アスファルトとの闘いが整備のスタートだ。

整備は、アスファルトとの闘いから始まる

整備は、アスファルトとの闘いから始まる

ようやく顔を出したボルトもネジ山が埋まり、回すことができない。これも丁寧にネジを復活させる。ネジ穴を埋めたアスファルトを掻き出し、さらにハンマーで叩いて振動を与え、さらにインパクトドライバーを使って、ようやくボルトをゆるめられる。

ありとあらゆるパーツが互いにアスファルトで固着しているため、パーツを外すには、ハンマーが欠かせない。ハンマーで叩き、振動で固着を剥がすのだ。ことあるごとに大小のハンマーが活躍する。

とにかくハンマーの出番が多い。他にはバールもよく活躍していた

とにかくハンマーの出番が多い。他にはバールもよく活躍していた

この付着したアスファルトを剥がすため、以前は様々な薬剤も試したというが、ことごとく成果が上がらず、結局は物理的に削ったり、叩いたりして落とす方法が一番効率がよいという結論に至ったという。

今回交換する中で最も大物の部材、コンベア底板。バールでスファルトの固着を剥がし、ワイヤーで引っ張り出す

今回交換する中で最も大物の部材、コンベア底板。バールでスファルトの固着を剥がし、ワイヤーで引っ張り出す

ヤードには、アスファルトを剥がすジェットタガネの音、部品を外すたびに活躍するハンマーの打撃音、さらには、溶接の音までしてくる。作業をやりやすくするため、部分的に鉄板をパーツに溶接して固定する工程があるのだ。整備場はさながら、工事現場のような様相を呈してくる。

2つに分かれているメインスクリードを溶接で「仮止め」しているところ。車体の整備に溶接まで登場するとは!

2つに分かれているメインスクリードを溶接で「仮止め」しているところ。車体の整備に溶接まで登場するとは!

百戦練馬のパーツたち

取り外されたパーツを見てみよう。

まず、ホッパーの底でひたすらアスファルト合材を運ぶコンベア。コンベアチェーンを駆動するギアは、すっかりすり減っていた。

コンベアを駆動するギア。すっかり角が取れている。これは新品と交換する

コンベアを駆動するギア。すっかり角が取れている。これは新品と交換する

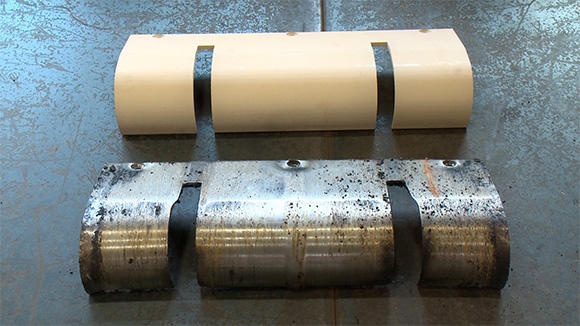

コンベアの底部にある底板の一部。チェーンにこすれ、スリットは原型をとどめていない。

コンベアの底板を構成する部材。下が取り外したもので、上が交換用の新品部材

コンベアの底板を構成する部材。下が取り外したもので、上が交換用の新品部材

スクリードにバーナーの熱を伝えるバーナーダクトは断熱材がボロボロになっていた。

スクリードのバーナーダクト。これも交換される

スクリードのバーナーダクト。これも交換される

よみがえるアスファルトフィニッシャ

固着したアスファルトと格闘しながら、オーバーホールするパーツを取り外したら、清掃と、傷んでいる部品の交換を行う。

真新しいスクリューを組み立てる

真新しいスクリューを組み立てる

回転するパーツには、精密なベアリングなど、繊細な部品も多い。新品の精密部品は埃を嫌う。そのため手袋はせず、素手で作業を行うきまりだ。

バイブレーターのオーバーホール。精密部品だ。素手で丁寧に扱う

バイブレーターのオーバーホール。精密部品だ。素手で丁寧に扱う

コンベア部分は、底板もチェーンも、そっくり新品に取り替えられた。大きな底板は分厚い鉄板そのもの。クレーンで吊って機体に差し込む。

新しいコンベア底板を設置する

新しいコンベア底板を設置する

スクリードの底板も新しくなり、滑らかさを取り戻した。これは、アスファルトフィニッシャの命ともいえる重要なパーツだ。

真新しいスクリードの底板を取り付ける

真新しいスクリードの底板を取り付ける

取り外す時に手間取ったネジは、ネジ山が潰れている(無くなっている)ことも多い。このようなボルト穴は、ネジを切り直し、整備する。こういった小さな手間の積み重ねがオーバーホールの精度を決めるのだ。

潰れている(無くなっている)ネジ穴を復活させる。これで次回オーバーホールも安心だ

潰れている(無くなっている)ネジ穴を復活させる。これで次回オーバーホールも安心だ

オーバーホール完了!

これでオーバーホール完了!

これでオーバーホール完了!

作業を始めて5日間。ようやくオーバーホールが終了した。

オーバーホールされたといっても、こうしてみると外観的にはさほど変化はないように見える。しかし、心臓部のパーツは交換されてパワーを取り戻し、確実に若返っているのだ。

ホッパー底部のコンベアはすっかり新品に。白く見えるのは鉄のさび止め塗装

ホッパー底部のコンベアはすっかり新品に。白く見えるのは鉄のさび止め塗装

スクリードの底板も交換され、出番を待っている

スクリードの底板も交換され、出番を待っている

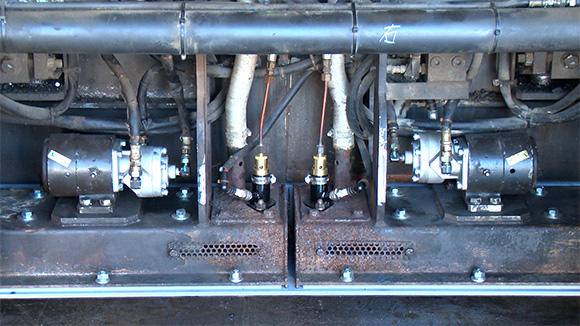

スクリードのバーナーとガス配管は交換され、中身をすっかり入れ替えたバイブレーターも無事に設置完了

スクリードのバーナーとガス配管は交換され、中身をすっかり入れ替えたバイブレーターも無事に設置完了

今回は5日間の作業だったが、オーバーホールする車体の状態によっては10日以上かかるケースもあるという。稼働していた時間や、地域、季節によっても傷みの度合いは異なるのだ。オーバーホールの初日に、それぞれの個体の状態を見極め、どんな整備を優先させるか、何日かかりそうかを見積もるには、熟練の「目利き」が必須だ。

アクティオの手によってよみがえったアスファルトフィニッシャ。次の現場への出動を待つばかりである。

オーバーホールが完了した車体と、整備を担当したアクティオ九州道路機械工場のメンバー

オーバーホールが完了した車体と、整備を担当したアクティオ九州道路機械工場のメンバー

整備士を育てる!

アクティオがアスファルトフィニッシャという特殊な建機のオーバーホールまで手がけるのには訳がある。かつては、アクティオも整備をメーカーに依頼していた。ところが、このような特殊な建機の整備ができる専門知識と技術を持った整備士が、不足してきているのだという。どこの現場にも共通する、職人の高齢化の影響だ。そのため、アクティオでは自社で整備を行うとともに、若手エンジニアを対象にアスファルトフィニッシャの整備研修会を行っている。

大阪で行われたアスファルトフィニッシャの整備講習会。貴重な技術が継承されている

大阪で行われたアスファルトフィニッシャの整備講習会。貴重な技術が継承されている

健全な道路の建設と維持を担うアスファルトフィニッシャ。この貴重な整備技術の継承は社会インフラの維持にとって重要な意味を持っている。

▼アスファルトフィニッシャ・オーバーホール

※記事の情報は2020年12月18日時点のものです。

〈商品情報・関連ページ〉

● 九州道路機械工場

| 商品コード | GD1 14320 | GD1 17410 | GD1 20450 | GD1 25602 | GD1 25600 |

|---|---|---|---|---|---|

| 呼称(m) | 3.2 | 4.1 | 4.5 | 6.0 | 6.0 |

| メーカー | 範多機械 | 範多機械 | 住友建機 | 住友建機 | キャタピラージャパン |

| 型式 | F1432W3 | F1741W3 | HA45W-5 | HA60W-7TV | MF-61WEⅡ |

| 舗装幅(mm) | 1,400~3,200 | 1,750~4,100 | 2,000~4,500 | 2,300~6,000 | 2,330~6,000 |

| 最大舗装厚(mm) | 10~120 | 10~150 | 10~150 | 10~300 | 300(4.5m) 220(6.0m) |

| 舗装速度(m/min) | 1~10.7 | 1~11 | 1~12 | 1.5~12 | 1~15 |

| ホッパー容量(t) | 3.3 | 4.0 | 4.2 | 11.0 | 11.0 |

| クラウン量(%) | -1~3 | -1~3 | 0~3 | -1~3 | 0~3 |

| 定格出力(kW/min-1) | 30.7/2,200 | 39.0/2,200 | 49.0/2,000 | 89.2/2,200 | 69.9/1,950 |

| 定格出力(PS/rpm) | 41.7/2,200 | 52.9/2,200 | 66.5/2,000 | 121/2,200 | 95/1,950 |

| 走行形式 | ホイール式 | ホイール式 | ホイール式 | ホイール式 | ホイール式 |

| 燃料 | 軽油 | 軽油 | 軽油 | 軽油 | 軽油 |

| 寸法 全長L(mm) | 4,805 | 5,405 | 5,460 | 6,800 | 6,650 |

| 寸法 全幅W(mm) | 1,680 | 1,995 | 2,180 | 2,490 | 2,490 |

| 寸法 全高H(mm) | 1,990 | 1,970 | 1,980 | 2,645 | 2,580 |

| 質量(kg) | 5,995 | 7,130 | 7,550 | 13,650 | 13,490 |

![自著を語る[自著で紹介する建設の魅力]](/common/images/side_bnr_books.jpg)

![どぼく偉人ファイル[古今東西のどぼく偉人をピックアップ]](/common/images/side_bnr_greatman.jpg)

![建機の歴史[建機にまつわる歴史を紹介]](/common/images/side_bnr_history.jpg)

![天気の読み方[建設現場で役立つ!]](/common/images/side_bnr_weather.jpg)