2020.02.25

安全対策の新システム「フォーエスバックホー」を開発 重機と作業員の接触事故を減らしたい。その想いからアクティオは、重機に後付け可能な安全対策システムを開発してきた。最新版となる「フォーエスバックホー」は、さまざまな課題を解決。制御内容に加え、見た目もスタイリッシュな自信作だ。

バックホー作業の安全対策を重点的に行えば、事故は減らせる

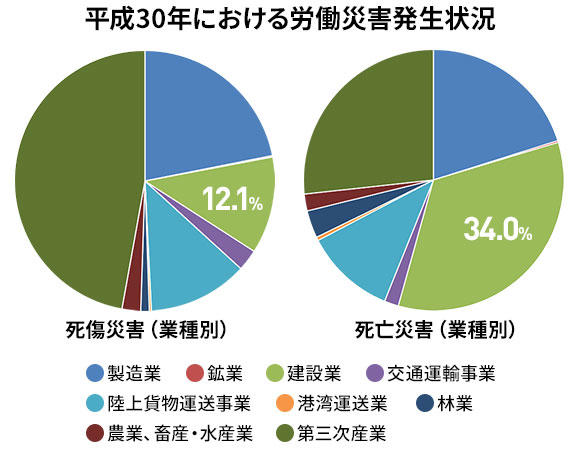

厚生労働省の労働災害統計(平成30年)によると、建設業の死傷者数は12.1%(15,374人)であり、全産業に占める割合は製造業の21.9%(27,842人)に次いで2番目に高い状況だ。死亡者数は全産業(909人)の約34.0%(309人)を占めており、全産業の中でワースト1となっている。

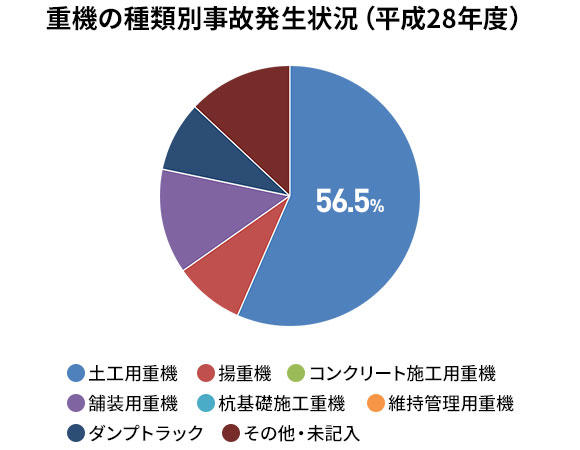

いっぽう、国土交通省が発表した重機事故のデータ分析 (平成24~28年度SASデータ)によると、重機の種類別事故発生状況(平成28年度)では土木用重機(バックホー等)と作業員の接触が56.5%ともっとも多い。

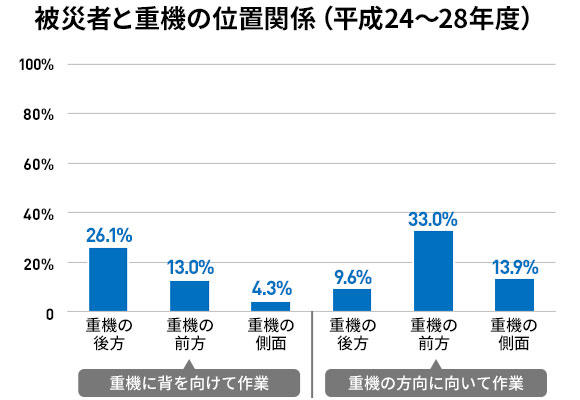

発生形態は重機の「前方」で「重機の方向に向けて作業」している場合がもっとも多く、次に「後方」で「重機に背を向けて作業」している場合であり、合図・確認の不徹底、誤操作が原因と思われる。これらの事故のほとんどを、合図・誘導員が「未配置」であるケースが占めるのだ。

このデータから重機事故に対しては、「バックホー」作業の対策を重点的に行う必要があることが分かる。「安全の見える・聞こえる化推進(作業員への注意喚起:近接警報装置の普及推進等)」「重機オペレーターに重機操作前の確認を促す対策(旋回・後進時の警告音、ステッカー運動の改善等)」が重要 で、厳密な立入禁止措置が実質的に困難であることを前提とした上で、合図誘導者の適正配置の徹底、作業員と重機オペレーターのコミュニケーション(声掛け)が必須なのだ。

より安全性、信頼性が向上した「フォーエスバックホー」

こういった状況を受け、アクティオはバックホーに後付け可能な安全装置の開発に注力してきた。「バックしないバックホー(2011年5月に共同特許取得)」、緊急停止装置付きで作業者の安全を考慮した「スリーエスバックホー(2017年特許取得)」などが、その好例だ。

「SAFETY」「STOP」「SENSOR」をキーワードに開発されたのがスリーエスバックホー。

「SAFETY」「STOP」「SENSOR」をキーワードに開発されたのがスリーエスバックホー。

左:ヘルメットセンサー(子機)は重い、振動子が壊れやすい、防水仕様ではないといった課題が指摘されていた。右:重機周りに発光機を取り付けるため、見栄えが悪い、ケーブルを傷めやすいという声も。

左:ヘルメットセンサー(子機)は重い、振動子が壊れやすい、防水仕様ではないといった課題が指摘されていた。右:重機周りに発光機を取り付けるため、見栄えが悪い、ケーブルを傷めやすいという声も。

スリーエスバックホーは、ヘルメットセンサーを付けた作業員が重機の約6m以内に入るとすべての動作が緊急停止(距離は調整可能)する。オペレーターと作業員それぞれに警報で知らせ、約5秒間の完全停止。作業員が範囲内に居る場合は停止を続行し、範囲内から出れば通常作業可能になる仕組みだ。

この装置は作業者の安全に大きく寄与したが、ヘルメットセンサー(子機)については、「充電が面倒」「ヘルメットが重くなる」「振動子が壊れやすい」「防水仕様ではない」など、本体(コントローラー)については「重機周りの発光機の見栄えが悪い」「重機の周りに付けるためケーブルを傷める場合がある」「湿気により基盤が故障する」といった課題があった。これらを解消すべく開発されたのが、今回発表されたフォーエスバックホーだ。

スリーエスバックホーのキーワードに「SIGNAL」を追加して開発されたのがフォーエスバックホー。作業員用のヘルメットタグは小型で気にならず、重機側に取り付ける装置もスマートなので違和感は微塵もない。

スリーエスバックホーのキーワードに「SIGNAL」を追加して開発されたのがフォーエスバックホー。作業員用のヘルメットタグは小型で気にならず、重機側に取り付ける装置もスマートなので違和感は微塵もない。

左から積層灯(運転席内側スピーカー付き)、積層灯(運転席外側)、車両タグ。積層灯は3色灯で、監視中は緑、外側エリアに侵入は黄、内側エリアに侵入は赤が点灯する。外側エリアでは、作業員が身につけたタグで警報と振動を知らせ、同時にオペレーターには警報と積層灯で通知。内側エリアでは、作業員がエリア内に立ち入ると重機が停止する仕組みだ。

左から積層灯(運転席内側スピーカー付き)、積層灯(運転席外側)、車両タグ。積層灯は3色灯で、監視中は緑、外側エリアに侵入は黄、内側エリアに侵入は赤が点灯する。外側エリアでは、作業員が身につけたタグで警報と振動を知らせ、同時にオペレーターには警報と積層灯で通知。内側エリアでは、作業員がエリア内に立ち入ると重機が停止する仕組みだ。

フォーエスバックホーは磁界センサーを使用しており、目視範囲や物陰、障害物の向こうにいる作業員(ヘルメットタグ)を全方位360°で検知可能である。検知距離は3~12mで、6段階で調整可能となっており、検知エリアは外側、内側と2段階で設定可能。内側・外側で警報が変わるため、オペレーターに危険度の違いを認知させられる。

バックホーと接触する可能性が高い内側エリアでは、作業員がエリア内に侵入すると重機が停止する仕組みだ。この他、特定小電力無線局を使用し、検知距離が安定しているのも特徴である。

現在、アクティオではフォーエスバックホーの検知器本体を200台、タグ(警報、振動)を650台保有しているが、6月までに本体をプラス400台の計600台、タグをプラス1,000台の1,650台まで増やす予定だ。

重機メーカーは新型機への安全対策に関しては積極的だが、市中に出回っている従来機に後付けできる安全装置の開発はどうしても優先順位が低くなりがちである。いまレンタルされている重機の安全性を向上させる。それこそがアクティオの使命である。

▼フォーエスバックホー

※記事の情報は2020年2月25日時点のものです。

〈商品情報〉

| 商品コード | ZV8 10120 | ZV8 10000 | ZV8 40000 | ZV8 30000 |

|---|---|---|---|---|

| 代表管理番号 | - | - | 005405 | 005406 |

| 商品名 | 検知器本体/12V仕様 | 検知器本体/24V仕様 | ヘルメット取付タグ(防水) | 振動警報タグ |

▲センター取扱い機器の為、センターからの配送となります。

| 検知範囲(m) 12V | 3~8(2段階検知) |

|---|---|

| 検知範囲(m) 24V | 3~12(2段階検知) |

| 検知方向 | 全周 |

| 検知方法 オペレータ | 磁界式 |

| 検知方法 作業員 | ICタグ |

| 認識方法 オペレータ | 警報音+停止 |

| 認識方法 作業員 | 警報音+警報※1 |

注)本装置は安全補助装置です。100%事故を防ぐものではありません。使用にあたっても従来通りの安全注意事項を必ずお守りください。

注)機械の周囲環境により検知距離が不安定になる場合があります。

![自著を語る[自著で紹介する建設の魅力]](/common/images/side_bnr_books.jpg)

![どぼく偉人ファイル[古今東西のどぼく偉人をピックアップ]](/common/images/side_bnr_greatman.jpg)

![建機の歴史[建機にまつわる歴史を紹介]](/common/images/side_bnr_history.jpg)

![天気の読み方[建設現場で役立つ!]](/common/images/side_bnr_weather.jpg)