2023.06.28

事業会社を立ち上げ、中性子線を用いた非破壊検査の普及を目指す【建設業の未来インタビュー⑪ 後編】 民間企業と共に技術研究組合を設立し、国土交通省「点検支援技術性能カタログ」への掲載も果たすなど、国立研究開発法人理化学研究所が開発した中性子線による非破壊検査技術は、社会実装に向けて動いています。今後、標準化のために積み残されている技術面の課題にはどう取り組んでいくのか。後編では、理化学研究所中性子ビーム技術開発チーム 客員研究員 兼 株式会社ランズビュー 代表取締役・髙村正人氏と若林泰生氏に、社会実装に向けた課題とその解決策、将来への展望についてうかがいました。

ゲスト:髙村 正人(国立研究開発法人理化学研究所 光量子工学研究センター 中性子ビーム技術開発チーム 客員研究員 兼 株式会社ランズビュー 代表取締役)、若林 泰生(国立研究開発法人理化学研究所 光量子工学研究センター 中性子ビーム技術開発チーム 客員研究員 兼 株式会社ランズビュー 研究員)

聞き手:茂木 俊輔(ジャーナリスト)

「中性子が役に立つ」と広く理解していただくことが先決

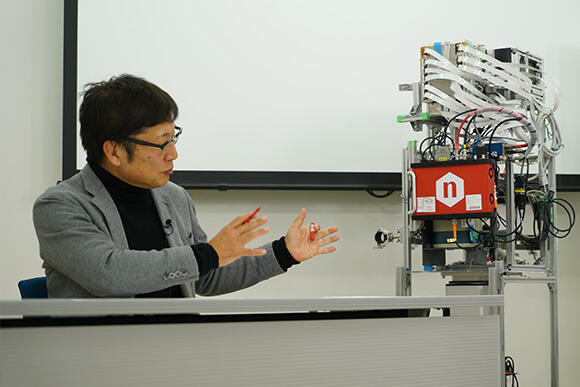

中性子ビーム技術開発チーム 客員研究員 兼 株式会社ランズビュー 代表取締役の髙村正人氏

中性子ビーム技術開発チーム 客員研究員 兼 株式会社ランズビュー 代表取締役の髙村正人氏

──中性子線を用いた非破壊検査技術の社会実装を進められているとお聞きしています。まずは髙村さんの役割を教えてください。

髙村 理研小型中性子源システム、通称「RANS(ランズ)」( RIKEN Accelerator -driven compact Neutron Systems)の最新型「RANS-μ(ランズマイクロ)」の社会実装に向けた課題への対応です。課題のひとつは技術面です。基礎技術そのものは世界に誇れるものですが、点検現場で実際に利用するとなると、私たちでは思いも寄らない壁が立ちはだかります。そういう課題に対して、建設コンサルタントの方々に教えを乞いながら、現場での検査技術の高度化を進めています。

もうひとつの課題は、技術の普及に関する側面です。まずは検査技術の標準化が必要です。前編でもご紹介した通り、2020年9月に立ち上げた「ニュートロン次世代システム技術研究組合(以下、技術研究組合)」の組合員でもある、建設コンサルタントをはじめとする民間企業の方々には、インフラメンテナンスに関する私たち研究者の理解を高めていただくなど、標準化への動きを支えてもらっています。おかげさまで、点検支援技術性能カタログ(橋梁・トンネル)の2023(令和5)年3月版に掲載されました。社会実装への原動力は、そうした建設業界の方々のご支援にあります。

私たちは基礎研究に取り組む組織ではありますが、社会実装に結び付けていく役割も担います。

──技術面や普及面における課題を解決するには、いま特に何が必要だと見ていますか。

髙村 やはり小型化です。点検現場で利用に値する検査技術は、私たちが考えている以上に高い水準のものを要求されます。例えば建設コンサルタントの方々が思い描くのは、もっとハンディーなもの、片手でも持てるような装置なのです。しかし、その実現は難しい。

現実的には、橋梁点検車や高所作業車のバケットにどこまで手軽に積み込めるか、という点を突き詰めるしかありません。検討を重ねて行き着いた先が、パーツに分けて、バケット内で工具なしに組み立てるという方法です。

──技術研究組合には検査技術を利用する側の民間企業も参加しています。中性子線を用いた非破壊検査技術を、利用する側はどう評価しているのですか。

髙村 予防保全に貢献できるのではないか、と評価されています。例えば国土交通省道路局が発表している「コンクリート橋の塩害に関する特定点検要領(案)」によれば、塩化物イオン量の詳細な調査が求められていますが、従来の方法では破壊を伴うため、実際にはあまり実施されていないと聞きます。しかしRANS-μであれば塩分を非破壊で点検できるため、構造へのダメージを気にせず的確に診断し、結果を基に補修の要否を適切に判断できます。それが、メンテナンス費用の縮減をもたらし、予防保全を可能にするのです。

中性子ビーム技術開発チーム 客員研究員 兼 株式会社ランズビュー 研究員の若林泰生氏

中性子ビーム技術開発チーム 客員研究員 兼 株式会社ランズビュー 研究員の若林泰生氏

──先ほど髙村さんにお聞きした技術面の課題について、技術開発を担当する若林さんにもお尋ねします。RANS-μのさらなる小型化について、可能性は見込めますか。

若林 いまはまだ難しいですね。橋梁点検車や高所作業車のバケット内が無人で済むようになれば、もっと強度の高い中性子線を利用できます。検査の精度を上げられるいっぽうで、遮蔽(しゃへい)にそれほどこだわらなくて済むようになるため、装置本体をさらに小型化することも不可能ではありません。しかし、無人化はまだ現実的ではありません。現状の装置システムで検査実績を重ねて、「中性子が役に立つ」と広く理解していただくことが先決です。

──人手不足の時代です。優れた検査技術でも人手がかかり過ぎると、点検現場で使い物になりません。RANS-μには、そうした課題はありませんか。

若林 RANS-μの操作はいま、安全を重視して大竹、髙村、私の3人でこなしています。コア抜き検査*であれば、点検現場に必要な人数は1人で済みますから、それに比べると確かに人手はかかることになります。

ただ将来は、省人化を図っていきたい、と考えています。RANS-μの操作を簡略化したり橋梁点検車や高所作業車のバケット操作者が兼務可能にしたりするなど、装置の操作性の簡略化に伴う省人化は進められます。省人化が可能になれば、荷重制限の小さなバケットにRANS-μを載せられるようになり、対応可能な車両の幅が広がります。

* コア抜き検査:コンクリート構造物に生じている劣化の状態を調べるため、その構造物からコンクリートの供試体(コア)を取り出して実施する検査のこと。コンクリート片を直接調べることができるが、構造物からコンクリートの一部を抜き取るため、構造物に損傷を与えてしまう。

コンクリート橋での実験で得た成果と課題

写真右手がRANS-μ。全長15mの1号機「RANS」に比べれば大幅な小型化に成功しているが、現場で手軽に利用するために、さらなる改良を行う予定である

写真右手がRANS-μ。全長15mの1号機「RANS」に比べれば大幅な小型化に成功しているが、現場で手軽に利用するために、さらなる改良を行う予定である

──2022年9月と12月には、構造物中の塩分濃度計測の実験を、宮城県と岩手県のコンクリート橋で実施しています。そこで得られた成果を教えてください。

若林 実験では、その後に実施したコア抜き検査の結果と比較対照することで、基本性能に問題はない、ということを確認できました。RANS-μでの計測結果は、コア抜き検査の結果とほぼ同じ。違いは誤差の範囲内で済みました。

──橋梁点検車や高所作業車のバケットにはRANS-μをどのように搭載したのですか。

若林 基本的には先ほど髙村が説明したように、装置本体を十数個のパーツに分け、それをバケット内に持ち込み、そこで工具なしに組み立てる、というやり方です。装置本体は50kg程度あるため、分解せずにバケットに積み込むのは難しいのです。

2022年9月の実験では高所作業車を使用したため、路面に下ろしたバケットに道路から各パーツを受け渡したのに対し、同年12月の実験では橋梁点検車を使用したため、中空に浮くバケットと道路との間で各パーツを受け渡しています。この時は、パーツを地上に落とさないようにとても気を使いました。

──そこでは、社会実装に向けた新たな課題は何か見いだされましたか。

若林 はい。例えば中性子線を照射する部分がコンクリート構造物の表面から少し離れてしまった場合、計測結果をどう補正すればいいか、という点です。非破壊検査の計測結果を解析するためにはまず、塩分濃度を調整したコンクリートプレート(テストピース)に照射し、基準とすべきデータを計測します。ただその段階では、照射部分はテストピース表面から離れてはいないため、点検現場でそれと異なる条件になってしまった場合は、何らかの補正が必要になるのです。

この課題を解決するため、補正用のソフトウエアの開発を進めています。ボタン1つの操作で自動的に補正を加えてくれるような仕組みを想定しています。

RANS-μの普及を視野に入れ、事業会社を立ち上げ

──今後、社会実装は具体的にどのように進めていくのですか。

髙村 2023年4月に事業会社「株式会社ランズビュー」を立ち上げました。全国72万を超える橋梁を想定し、必要な数の点検を行うには、RANS-μをかなりの勢いで普及させていく必要があります。ランズビューでは、RANS-μを用いて自ら検査事業に乗り出すいっぽうで、その販売・レンタル事業や普及に向けた教育・啓蒙(けいもう)事業も展開していく予定です。

理化学研究所は研究組織ですから、事業主体になることはできません。技術研究組合も、検査技術の標準化に向けた取り組みには向いていますが、非営利団体であるためビジネス展開の主体にはなりにくい。

そこで、ビジネスを展開する会社組織を、技術研究組合を母体として新しく立ち上げました。代表取締役には私が就任し、中性子ビーム技術開発チーム客員研究員を兼任しています。現在はサービスや装置システムの価格設定などを詰めているところです。

──社会実装を念頭に置くと、どのような技術開発が求められそうですか。

若林 コンクリート構造物のアルカリ骨材反応や中性化といった、コンクリートの劣化を引き起こしそうな事象について的確な判断を下したい、というニーズが見込まれます。そのため、塩害同様にそれらのコンクリートの劣化原因となる事象の見える化を図る技術の開発に向けて、検討をスタートしています。

──中性子線を用いた非破壊検査は、コア抜き検査に代わる技術になりそうです。最終的には、そこを目指すのですか。

若林 いえ、そうではありません。コア抜き検査は、点検現場では誰もが慣れていますし、何より精度が高い。それをすぐ、別の検査技術に置き換えるのは、相当に難しいと思います。そうではなく、互いに補完し合うものとして考えています。全体をざっと点検するスクリーニングにRANS-μの検査技術を用いた上で、その結果を基に詳細に検査しなければならない箇所はコア抜き検査を実施する、というような関係性です。

インフラメンテナンス全体として、中性子線を用いた非破壊検査技術を利用することで、効率のよい点検システムを開発していく必要がある、と考えています。

【取材を終えて】

何より驚かされたのは、独自の技術開発の延長線上に事業会社の立ち上げがあった点です。社会インフラの老朽化という重要な課題に対して、理化学研究所と建設業界が連携しながら取り組んでいる以上、当然の帰結かもしれませんが、開発した技術の社会実装を願う関係者の思いの強さを感じざるを得ません。同じ非破壊検査技術でも原理や目的はさまざまです。現場に応じた使い分けがなされ、点検業務の効率化が進んでいく未来を待ち望みます。

※記事の情報は2023年6月28日時点のものです。

- 髙村 正人(たかむら・まさと)

国立研究開発法人理化学研究所 光量子工学研究センター 中性子ビーム技術開発チーム 客員研究員 兼 株式会社ランズビュー 代表取締役

- 若林 泰生(わかばやし・やすお)

国立研究開発法人理化学研究所 光量子工学研究センター 中性子ビーム技術開発チーム 客員研究員 兼 株式会社ランズビュー 研究員

- 茂木 俊輔(もてぎ・しゅんすけ)

ジャーナリスト。1961年生まれ。85年に日経マグロウヒル社(現日経BP)入社。建築、不動産、住宅の専門雑誌の編集記者を経て、2003年からフリーランスで文筆業を開始。「日経クロステック」などを中心に、都市・不動産・建設のほか、経済・経営やICT分野など、互いに関連するテーマを横断的に追いかけている。

〈YouTube〉

オリジナル動画「【建設業の未来インタビュー⑪】」後編をご視聴いただけます!

![自著を語る[自著で紹介する建設の魅力]](/common/images/side_bnr_books.jpg)

![どぼく偉人ファイル[古今東西のどぼく偉人をピックアップ]](/common/images/side_bnr_greatman.jpg)

![建機の歴史[建機にまつわる歴史を紹介]](/common/images/side_bnr_history.jpg)

![天気の読み方[建設現場で役立つ!]](/common/images/side_bnr_weather.jpg)